Neues zum

ROBO-POT SYSTEM

von MRW

MRW auf der all about automation Friedrichshafen 2024

Vielen Dank für den zahlreichen Besuch und das posirive Feedback!

Schauen Sie sich das Video von unserem neuen System auf der Messe an!

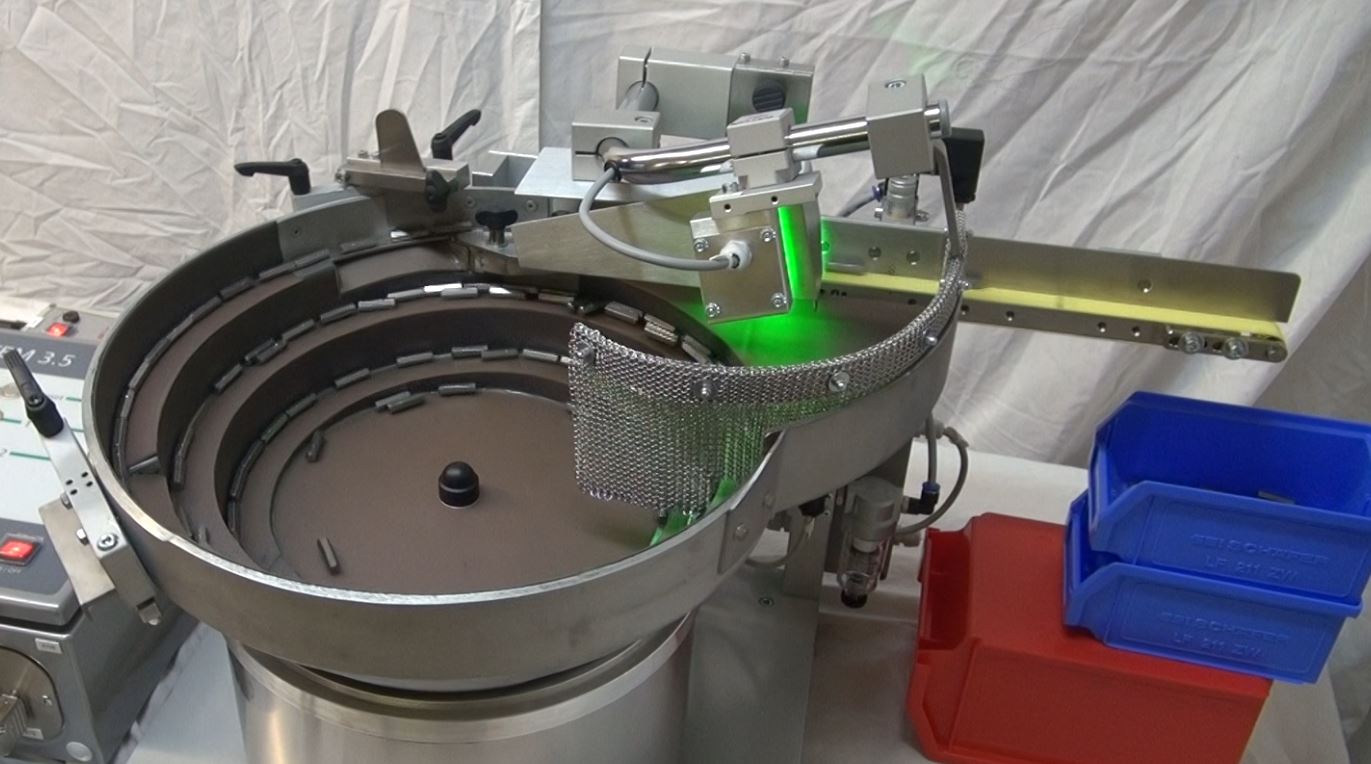

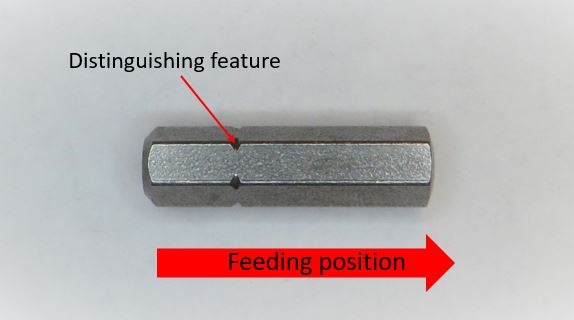

Lagerichtiges Zuführen anhand kleinster Merkmale

Zuführen von Schraubbits im Rohzustand

Mit dem ROBO-POT 3.5 Standardsystem inklusive Fördertopf lassen sich bereits eine Vielzahl von Teiletypen problemlos lagerichtig Zuführen. Bei besonders kleinen und schwierigen Unterscheidungsmerkmalen wird mithilfe spezieller Algorithmen dieses Merkmal herausgestellt.

Somit sind, wie hier zu sehen, auch die Nuten des Bits anhand der Zeilenkamera zu erkennen und mit Geschwindigkeiten von über 150 Teile pro Minute lagerichtig zuzuführen.

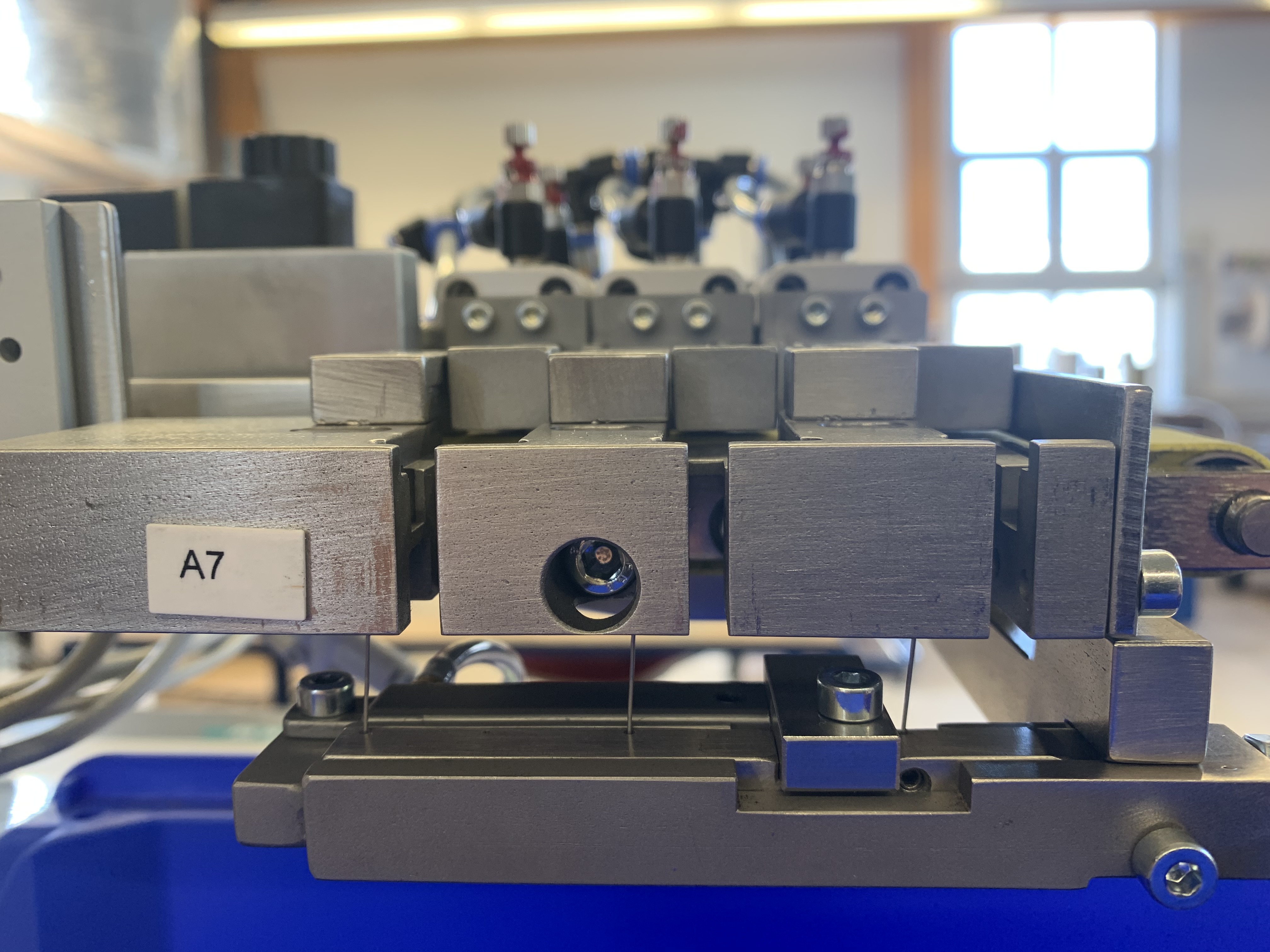

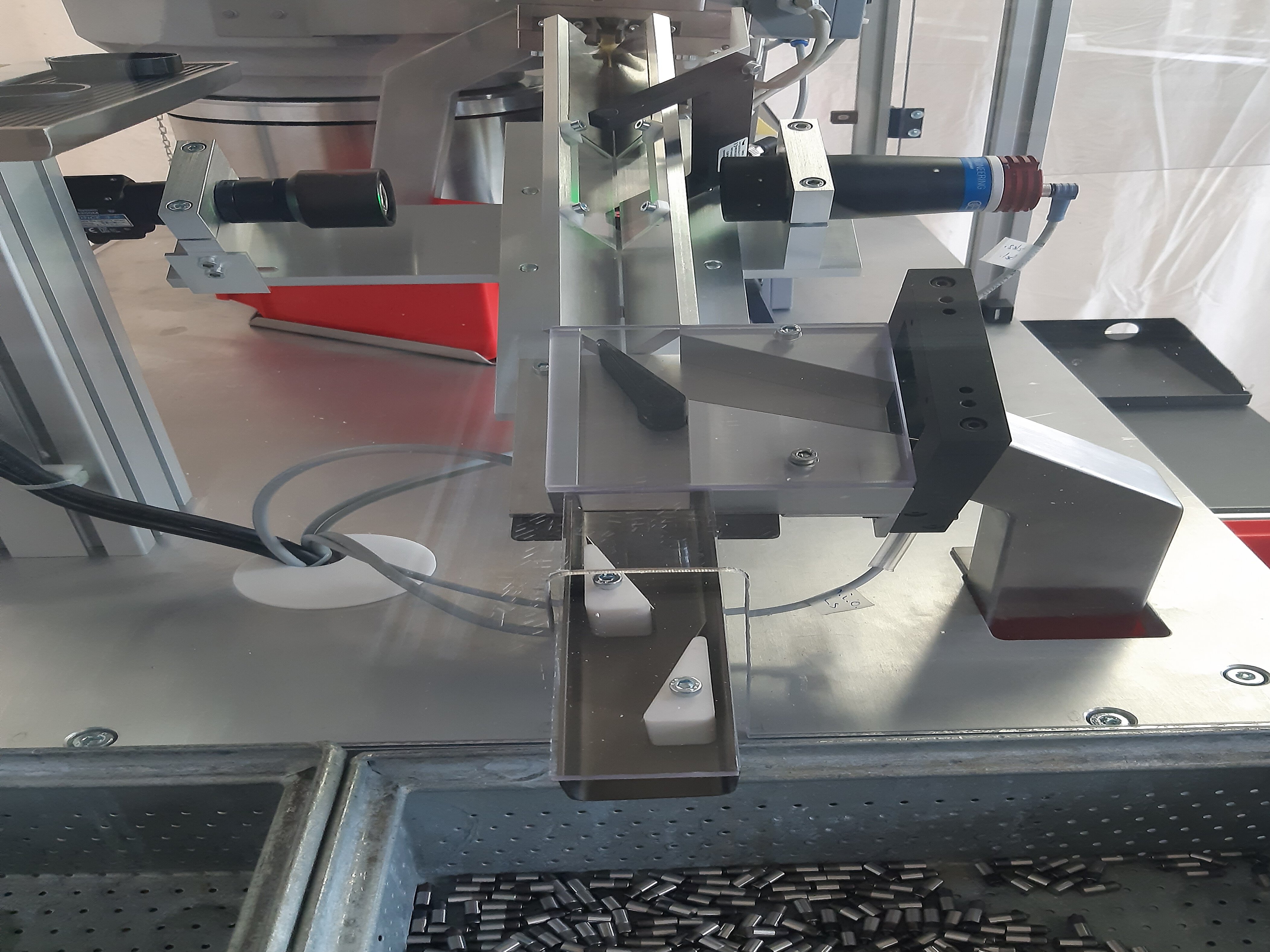

Perfekte Schnittstelle für Greifersysteme

Vereinzeln und Bereitstellen von Teilen im Nest

Mit dem Bereitstellen von Teilen im Nest, bietet der MRW ROBO-POT die perfekte Ausgangsbasis für die weitere Automatisierung. Nach dem exakten Positionieren innerhalb des Nestes durch einen Längsschieber, können die Teile bequem per Greifer aus dem Nesten genommen werden. Dabei kommt der ROBO-POT vollständig ohne zusätzliche Sensorik aus und nutzt eine Zeit-Strecken-Steuerung für die Lokalisierung der Teile.

Durch einen simplen Signalaustausch zwischen dem ROBO-POT und der nachfolgenden Einheit kann ein sicherer und effizienter Produktionsablauf gewährleistet werden.

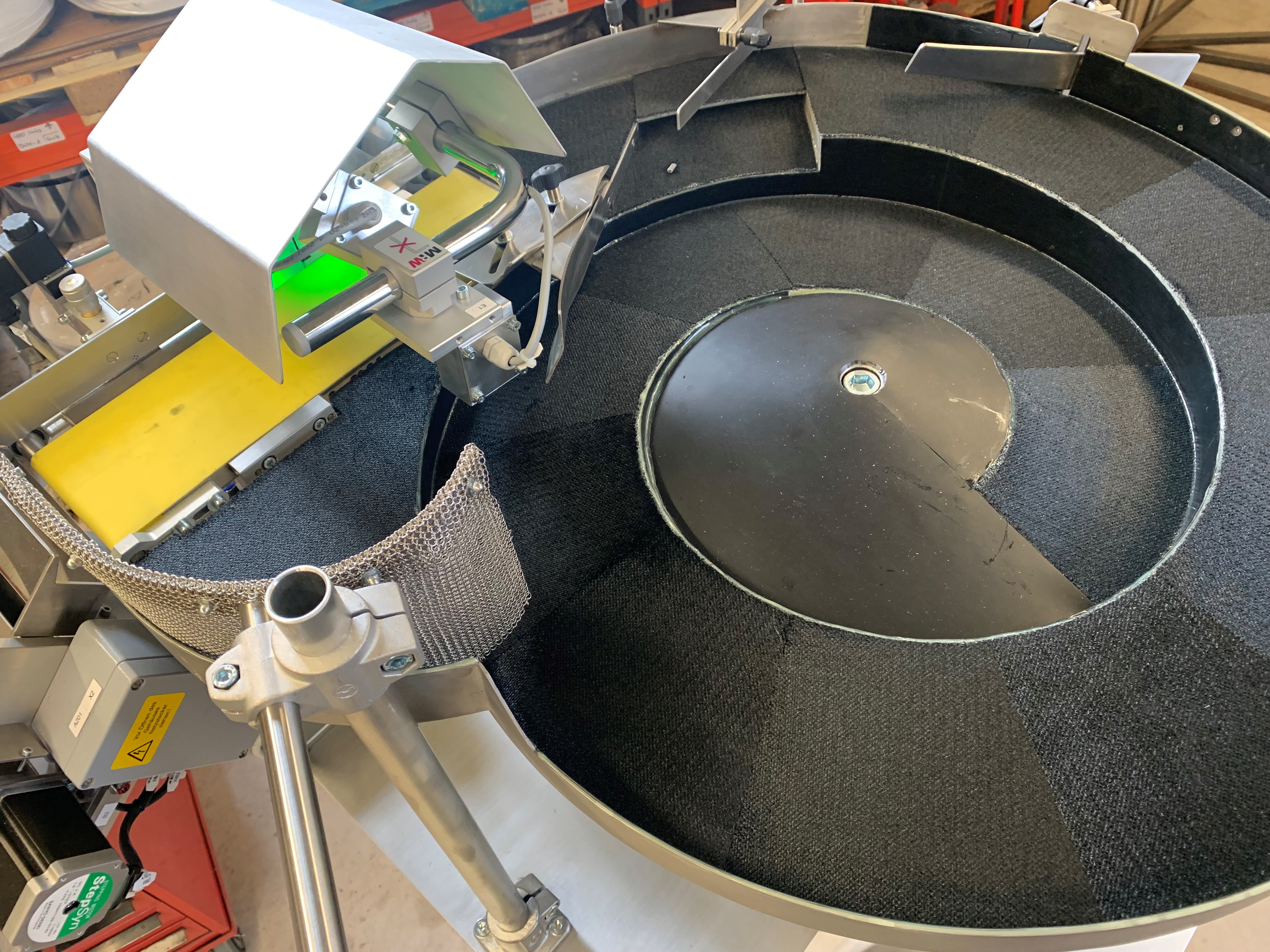

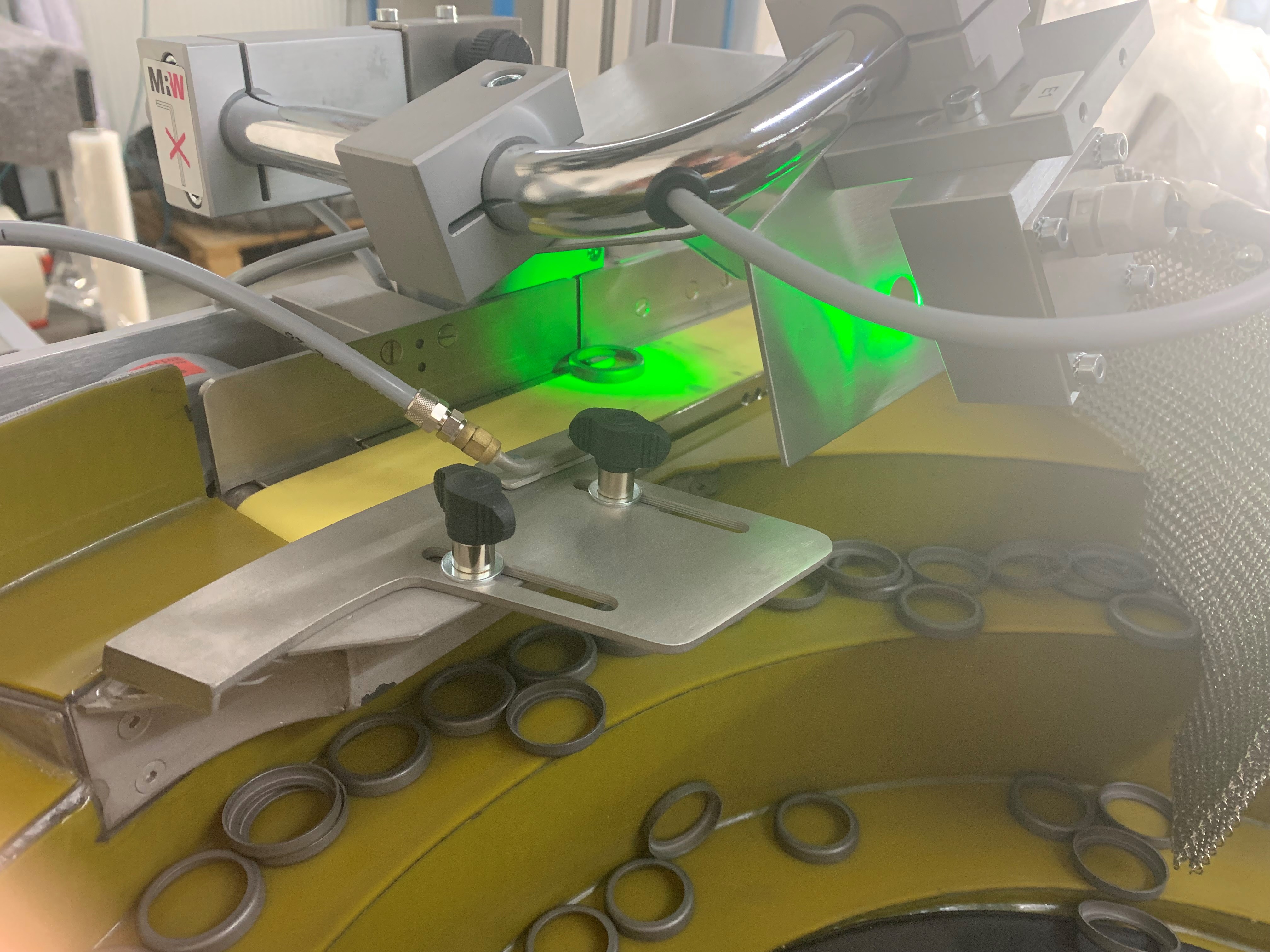

Einsatz einer vertikalen Wendestation für Ringe

Lagerichtiges Zuführen von Ringen mit Innenkonturen

Durch die Kombination aus versetztem Förderband, schräg einfallendem Gegenlicht und tiefsitzender MRW Zeilenkamera, kann die Lage der Ringe anhand der Innenkontur erkannt werden. Falsche Lagen werden anschließend durch die spezielle vertikale Wendestation gewendet. Diese eignet sich besonders für flache und breite Teile.

Der MRW ROBO-POT bietet dabei eine große Flexibilität mit einem Teilespektrum aus Ringen von 40mm bis 120mm Durchmesser vollständig ohne Wechselteile. Die Flachbauweise des Topfes mit nur einem Wendel führt zusätzlich durch eine geringe Fallhöhe zu einer hervorragenden Teileschonung.

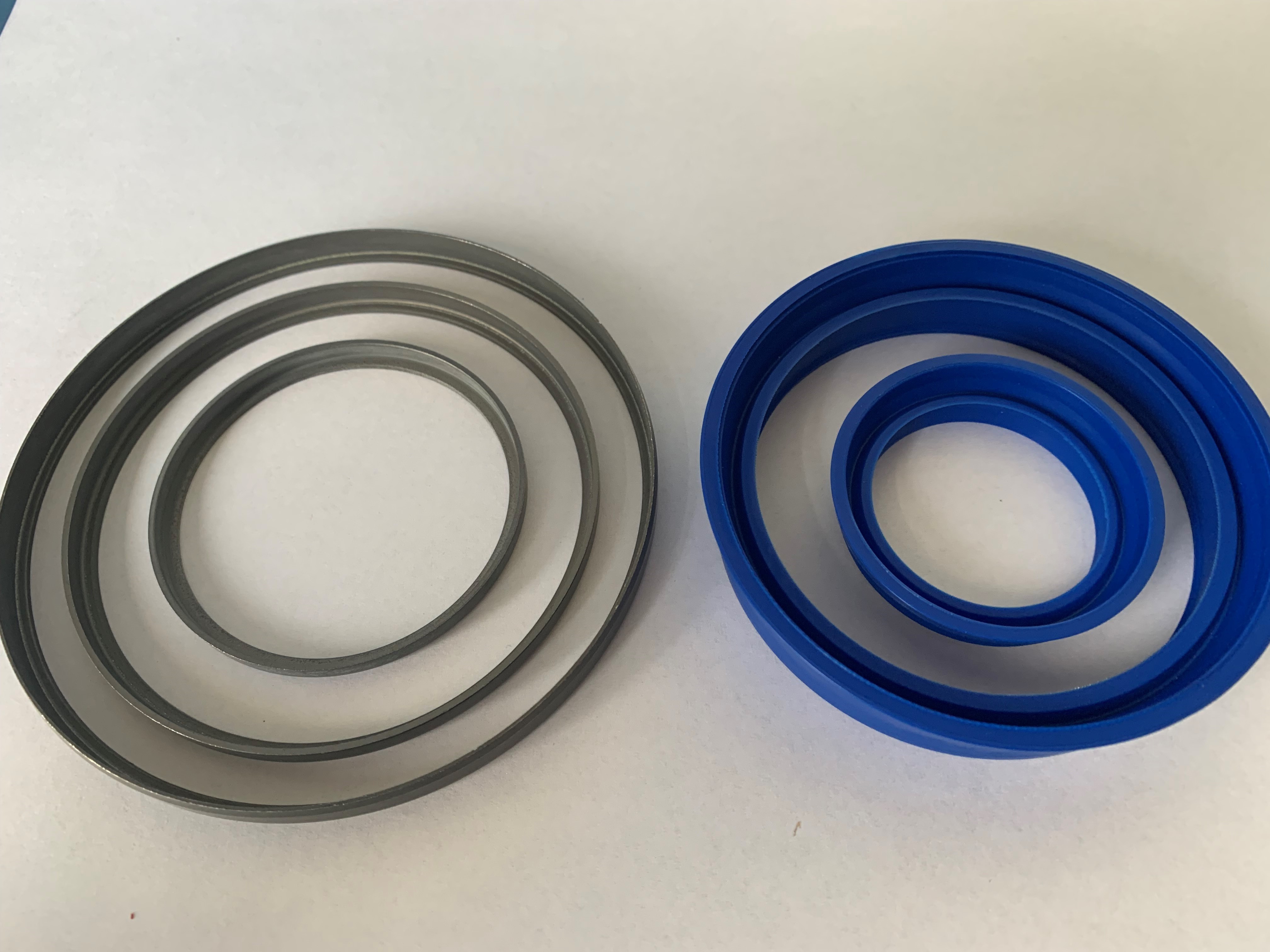

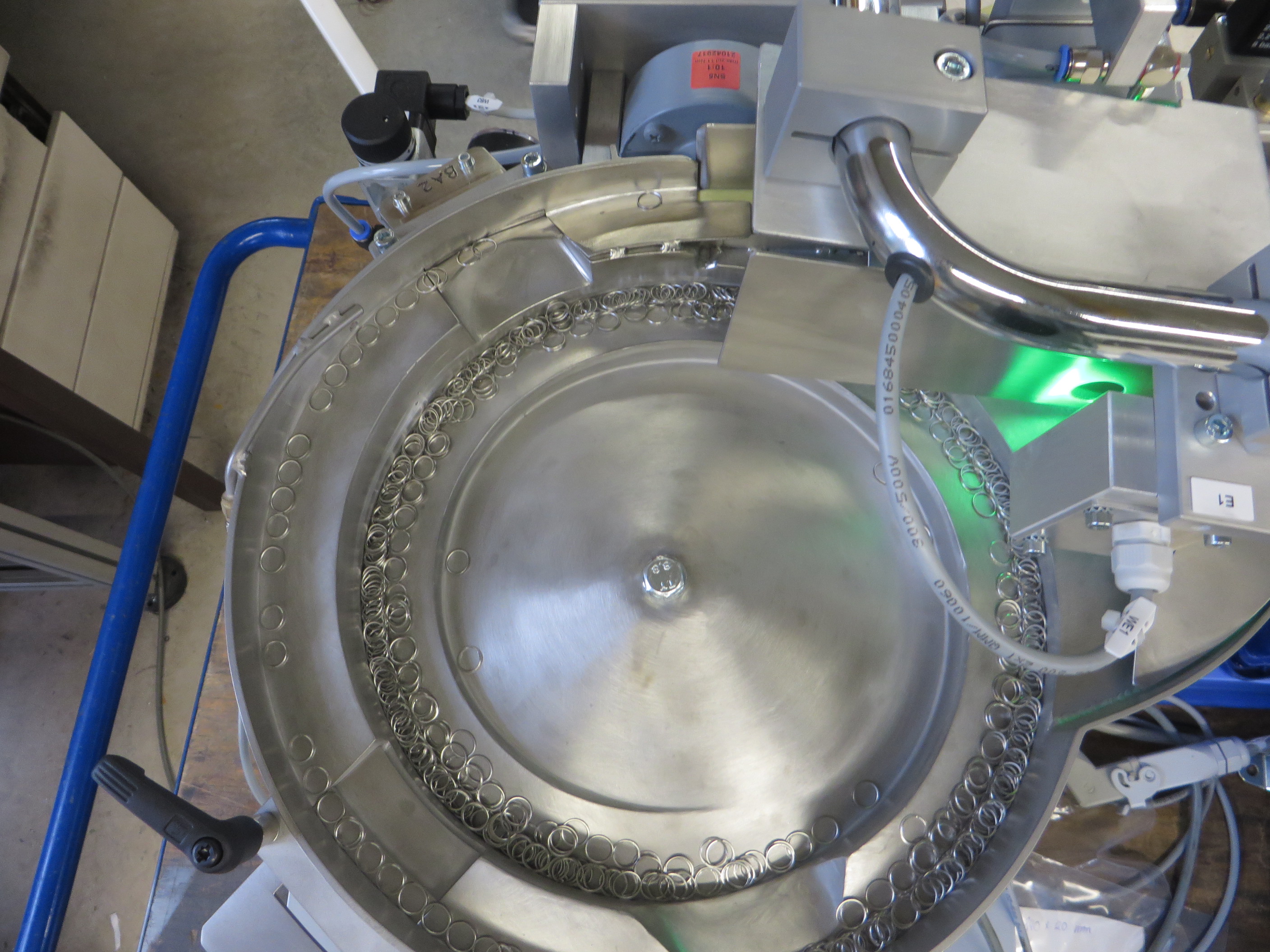

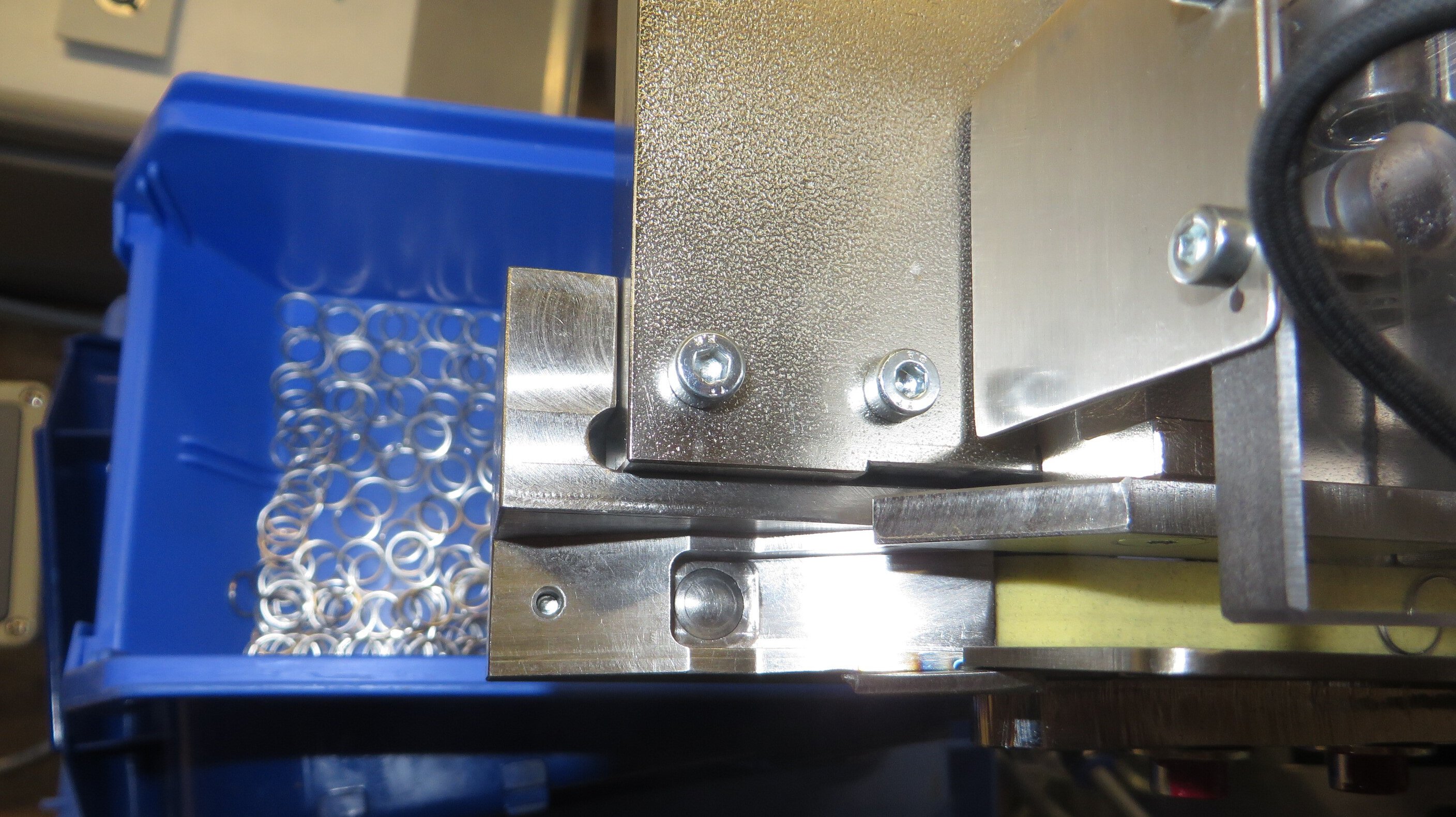

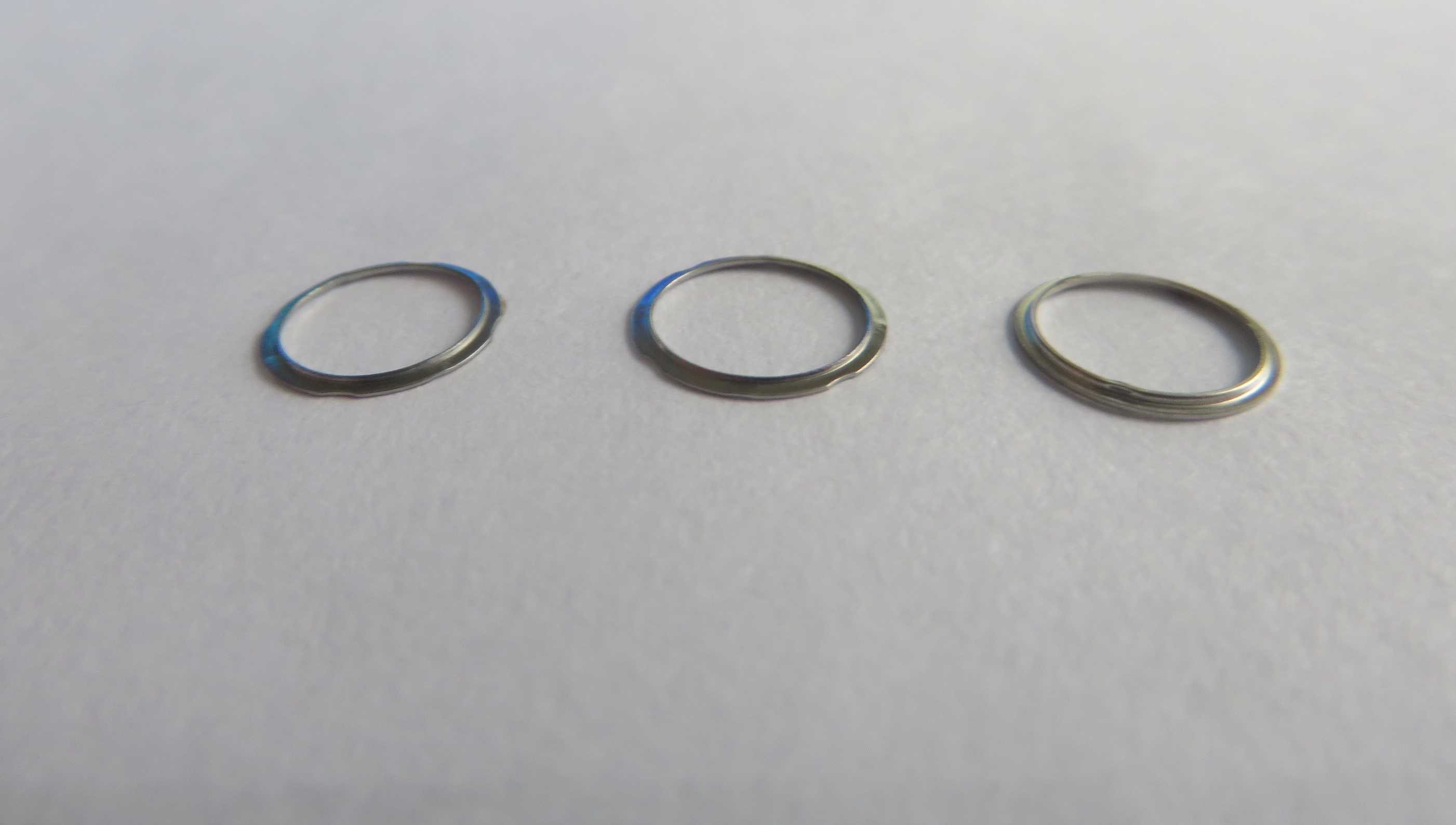

Genauigkeit der Zeilenkamera ausgereizt

Lagerichtiges und sortenreines Zuführung von Blechringen

In diesem System wurde die Genauigkeit der Zeilenkamera vollständig ausgenutzt. So ist das System in der Lage, die 3 verschiedenen Typen lediglich anhand des Durchmessers des äußeren und des inneren Rings zu unterscheiden. Dabei unterscheiden sich diese nur um 0,3 Millimeter. So wird verhindert, dass bei Vermischungen Falschteile zugeführt werden. Auch die geringe Höhe der Ringe von 0,6 Millimeter stellt für die MRW Zeilenkamera kein Problem dar.

Durch die 2 Staukammern und dem flexiblen Nest ist eine einfache und sichere Teileentnahme garantiert.

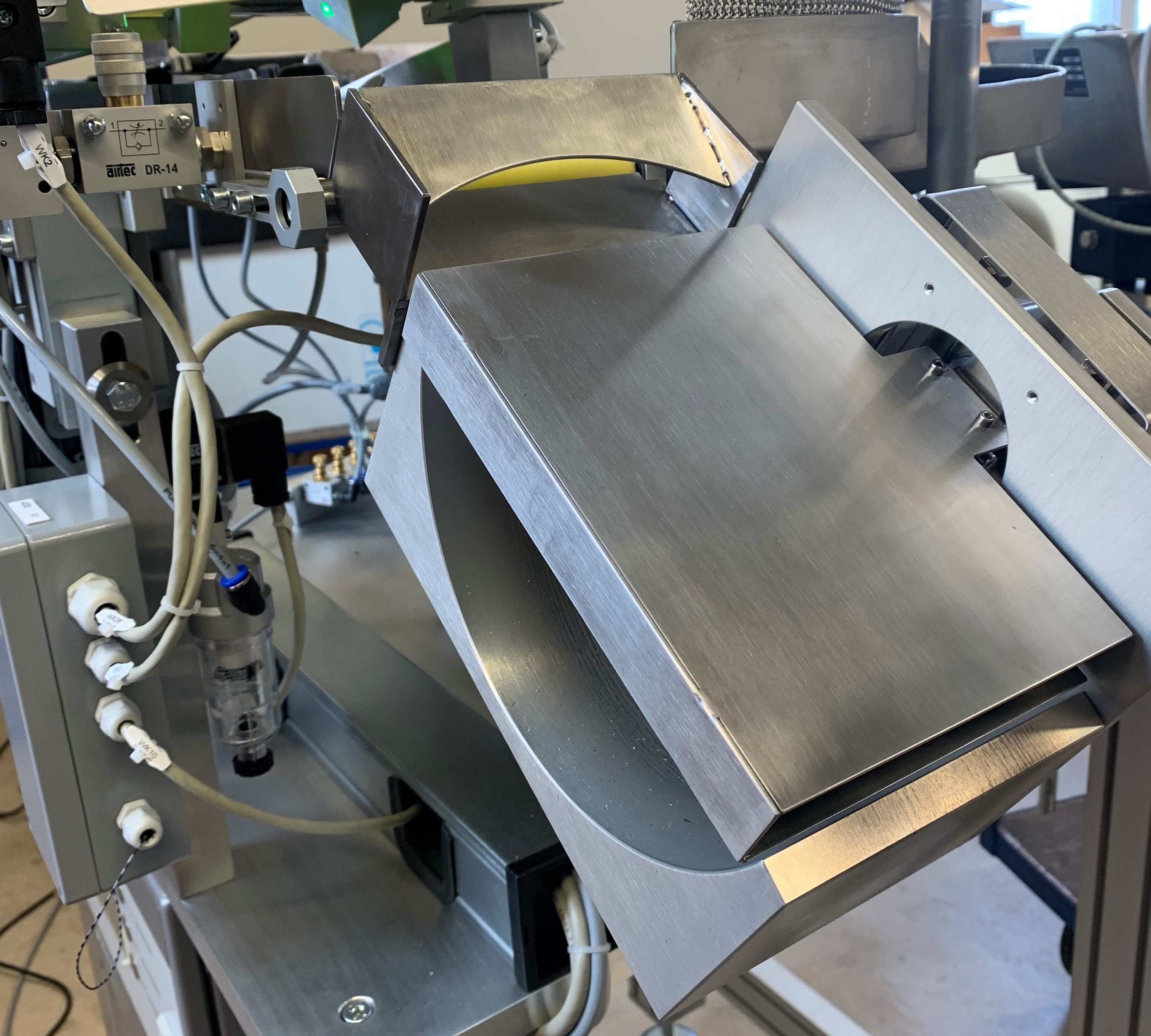

Perfektes Zusammenspiel von ROBO-POT und Kamerarutsche

Exakte Bildprüfung von rotationssymmetrischen Teilen im Lauf

Durch die Vorsortierung und Bereitstellung der Teile mit einem einstellbaren Mindestabstand des ROBO-POTs, besitzen die Teile eine optimale Ausgangssituation für die Bildprüfung auf der Rutsche.

Das High-Speed Bildverarbeitungssystem mit telezentrischer Beleuchtung und telezentrischem Objektiv ermöglichen, in Verbindung mit den Glaseinsätzen, Abweichungen im Bereich von 0,01 mm zu erkennen. Eine intelligente Steuerung führt die Aussortierung von Schlechtteilen mit Plausibilitätskontrolle durch und steuert über ein Bedienpanel den Systemverbund aus ROBO-POT, Kamerasystem und Rutsche.

Flexible Erkennung von Blechringen mit Innenkonturen

Erkennung von Innenkonturen mit 2D Kamera

Die Verbindung von schräg gestellten Gegenlicht, einem Spalt zwischen Förderband und Gleitschiene, sowie einer speziellen Erkennungssoftware machen es möglich die Orientierung von Ringen mit Innenkonturen zu erkennen. Damit kann auf eine weitere aufwändige und teure Bildprüfung von oben verzichtet werden.

Zusätzlich ist die MRW-Anlage in der Lage Ringdurchmesser von bis zu 55mm zuzuführen. Stufenlos einstellbare Schienen und eine einfache Programmanwahl ermöglichen hier die gewohnte MRW Flexibilität.

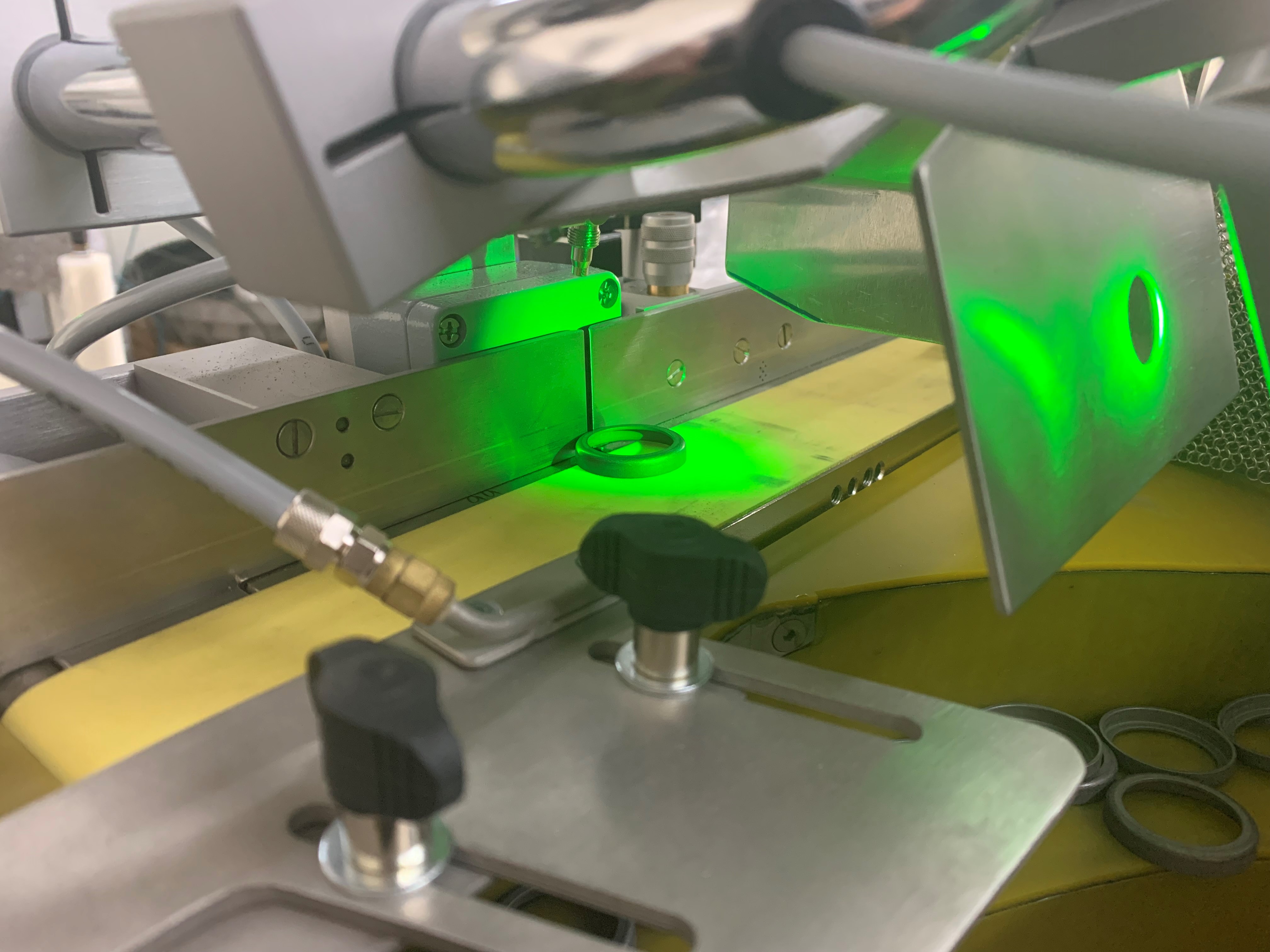

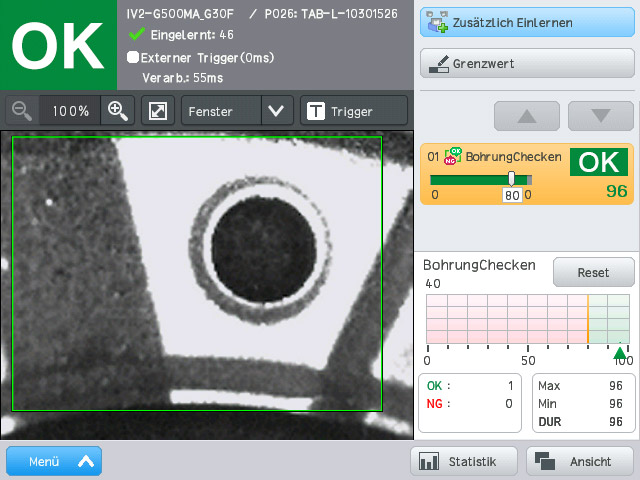

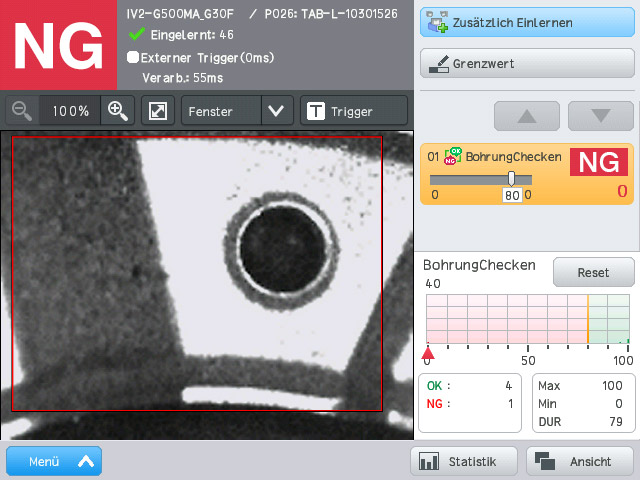

Bildsensor Keyence IV2 autolearn erfolgreich implementiert.

Jetzt mehr Orientierungen pro Werkstück möglich

Mit dem innovativen Bildsensor von Keyence können mehrere Orientierungen pro Werkstück betrachtet werden. Das bedeutet, eine deutliche Steigerung der Sortierleistung, wenn ein Merkmal in mehreren Werkstück-Orientierungen zuverlässig erkannt werden muss. Der Keyence-Bildsensor weiß dabei genau, welches Detail er kontrollieren muss und welches unberücksichtigt bleiben kann.

Beispiel aus der Praxis: Oft sind die Konturen des Werkstückes identisch, nur eine Bohrung macht den Unterschied aus. Statt bisher nur mit einem Referenzbild werden jetzt Kontur und Bohrung gleichzeitig mit „Keyence IV2 Autolearn“ erkannt, geprüft und ausgewertet.

Diese Sensor-Typenkontrolle erkennt rechtzeitig - beispielsweise vor der Verpackung - Mängel und vermeidet damit Reklamationen auf Grund falsch gelieferter Teile.

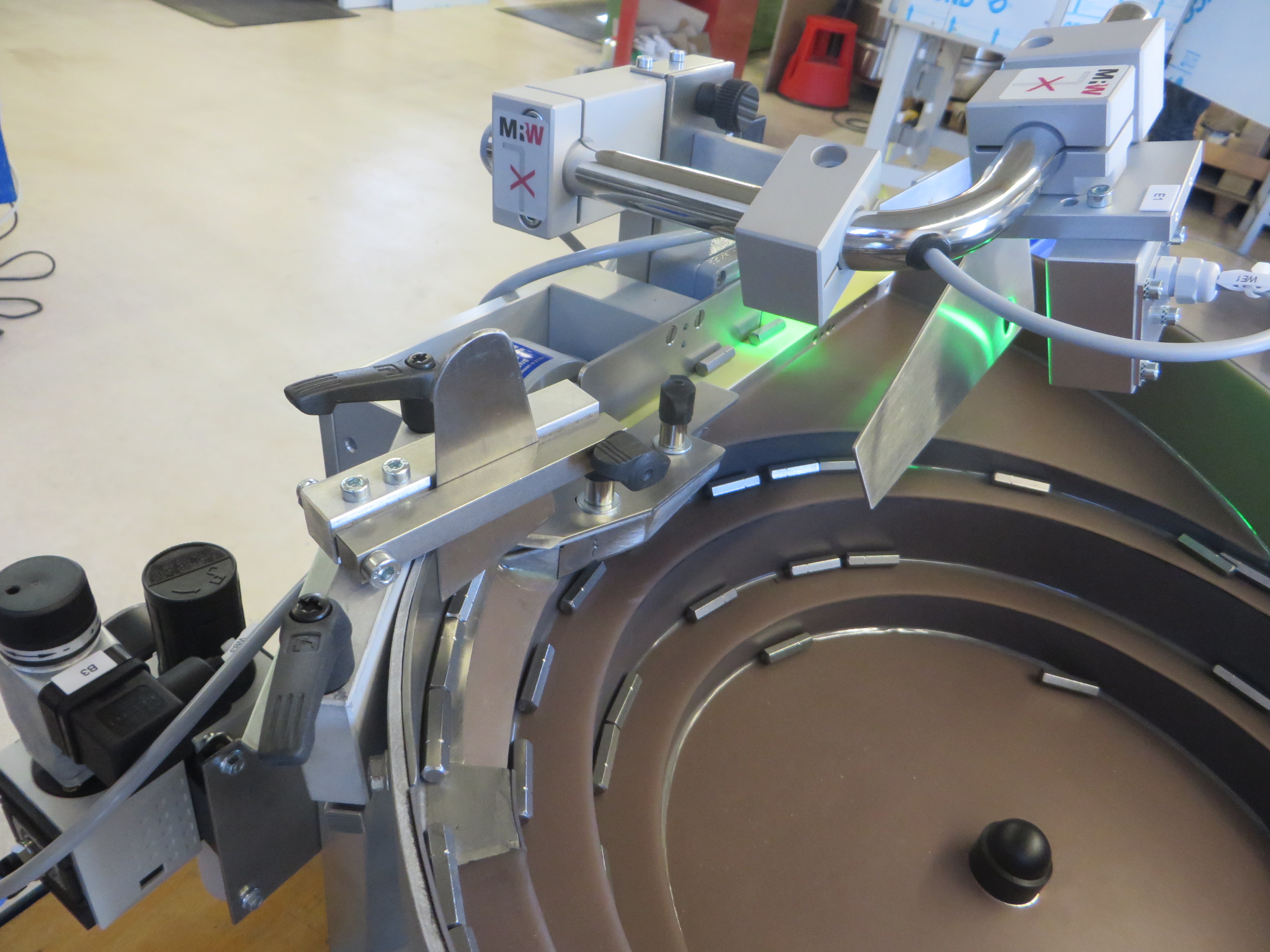

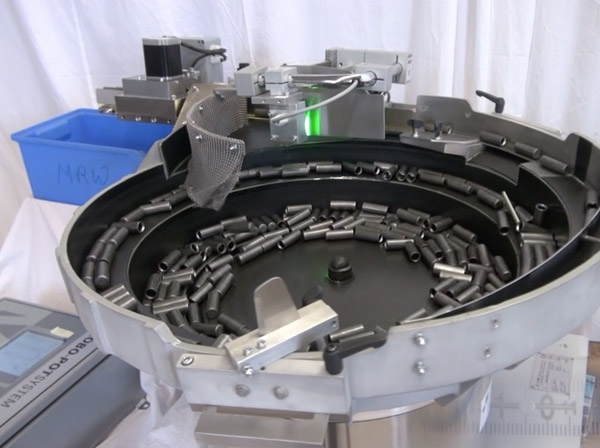

High-Speed-Anlage für Höchstleistungen

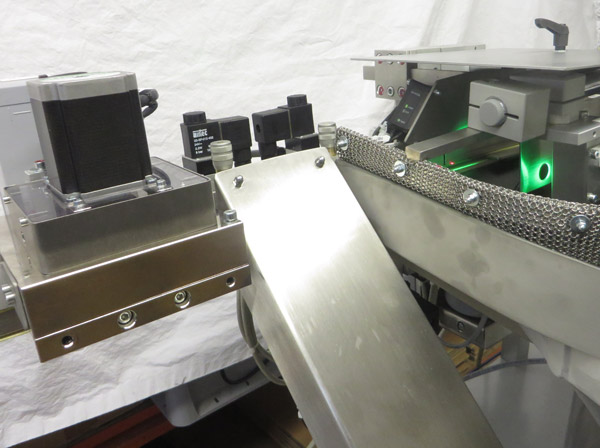

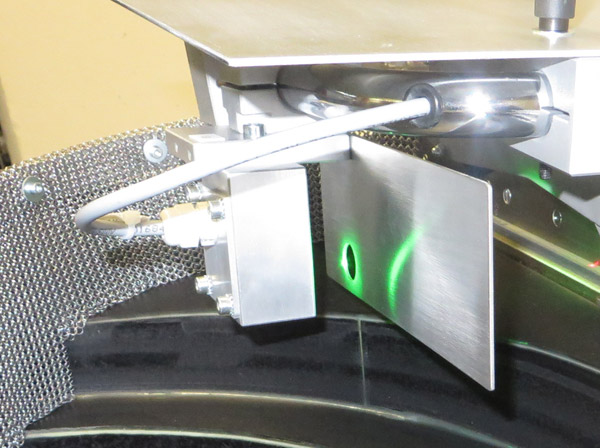

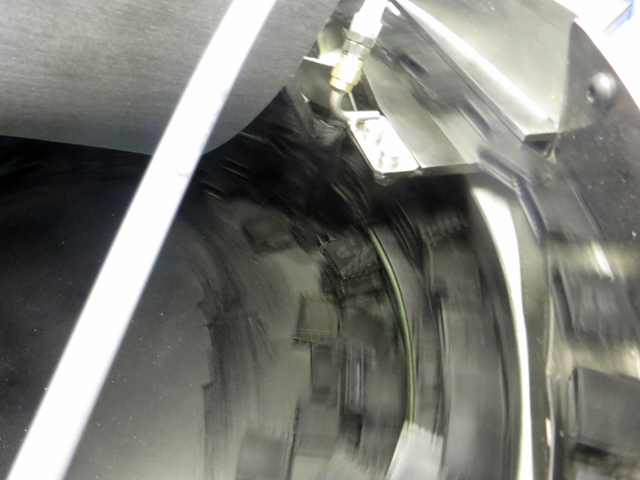

Wendestation und Lasertechnik optimal abgestimmt

Die MRW-Anlage kann 100 bis 200 Bolzen pro Minute, abhängig von Länge und Beschaffenheit, im harten, industriellen 3-Schicht-Betrieb einwandfrei prüfen, sortieren und zuführen. Das ROBO-POT System ist ausgelegt für Teile bis 120 mm Länge mit Durchmessern bis 15 mm.

Entscheidend für diese Effizienz ist die abgestimmte Informationsverarbeitung von zwei Keyence-Lasern und der Wendestation durch die ROBO-POT Steuerung. Die beiden Abstands-Laser tasten die symmetrischen Bolzen an den Vorder- bzw. Rückseiten nach vorgegebenen Merkmalen ab. Über die Wendestation erfolgt dann die korrekte Ausrichtung falsch orientierter Bolzen in die normierte Laufrichtung. Eine zusätzliche Triggerung ist nicht notwendig.

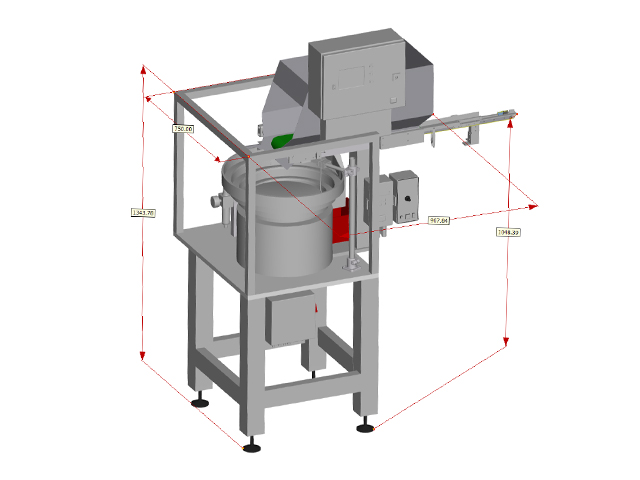

Maximale Leistung auf engstem Raum

für extrem begrenzte Platzverhältnisse.

Die Anforderungen der Eberhard AG – ein Maschinenbauunternehmen in Schlierbach (BW) – waren herausfordernd bezogen auf Technologie und den verfügbaren Platz in der Produktion.

Mit viel Kreativität und technologischem Know How über die normalen Grenzen hinaus entwickelte MRW ein äußerst kompaktes ROBO-POT System 3.5, das alle Komponenten beinhaltet zum Sortieren und lagerrichtigen Zuführen von SMD-Steckgehäusen mit Längen von 15 bis 40 Millimetern. In Stückzahlen von 100 bis 150 Gehäuse pro Minute.

Es gelang MRW in vergleichbar kurzer Zeit, das schallgeschützte ROBO-POT System so flächensparend zu bauen, dass alle erforderlichen Bauteile integriert werden konnten. Das System mit gut zugänglicher Steuerung enthält: Fördertopf, Wendestation, Zeilenkamera zur Konturerkennung, Laser zur Farberkennung, Aussonderstation und Staustrecken am Bandende. Wie unkonventionell in der Anordnung der einzelnen Kompenenten die komplexe Aufgabe des Kunden gelöst wurde, zeigt das Video.

Müssen neue Teile-Typen zugeführt werden, sind keine Umrüstungsarbeiten notwendig. Das bedeutet ein weiteres Plus an Wirtschaftlichkeit unter den begrenzten Bedingungen.